در این مقاله به بررسی تلفات در سیستمهای میدان برق DC و AC در ژنراتورها، مقایسه راندمان، روشهای کاهش تلفات، روشهای اندازهگیری و تستهای مرتبط با تلفات خواهیم پرداخت.

ژنراتورها به عنوان ماشینهای الکتریکی حیاتی در تولید انرژی الکتریکی، دارای بخشهای متعددی هستند که سیستم میدان (Excitation System) از مهمترین آنها به شمار میآید. سیستم میدان که مسئول تولید میدان مغناطیسی مورد نیاز برای القای ولتاژ در سیمپیچیهای استاتور است، میتواند به دو صورت میدان برق DC یا AC طراحی شود.

در ادامه این مطلب به بررسی تلفات در سیستمهای میدان برق DC و AC در ژنراتورها خواهیم پرداخت. همچنین به مقایسه راندمان پرداخته و روشهای کاهش تلفات و روشهای اندازهگیری و تستها و اندازهگیریهای مرتبط با تلفات را بررسی خواهیم کرد.

انواع تلفات در سیستمهای میدان ژنراتور

تلفات در سیستمهای میدان برق DC و AC در ژنراتورها به شکلهای مختلف بروز میکند و شامل موارد زیر است:

- تلفات مسی: ناشی از مقاومت اهمی هادیهای سیمپیچی میدان که با عبور جریان، انرژی به صورت حرارت تلف میشود.

- تلفات هسته (مغناطیسی): ایجاد گرما در هسته آهنی میدان ناشی از اثرات هیسترزیس و جریانهای گردابی.

- تلفات مکانیکی: اصطکاک در یاتاقانها، بادگیرها و حرکت قطعات گردان.

- تلفات اضافی: ناشی از عوامل غیرخطی و پدیدههای گذرا مانند اشباع مغناطیسی، نوسانات و جریانهای غیرعادی در میدان.

- تلفات غیرمستقیم: نظیر تلفات ناشی از سیستمهای کنترلی، تجهیزاتی مانند رگولاتور ولتاژ و منابع تغذیه میدان.

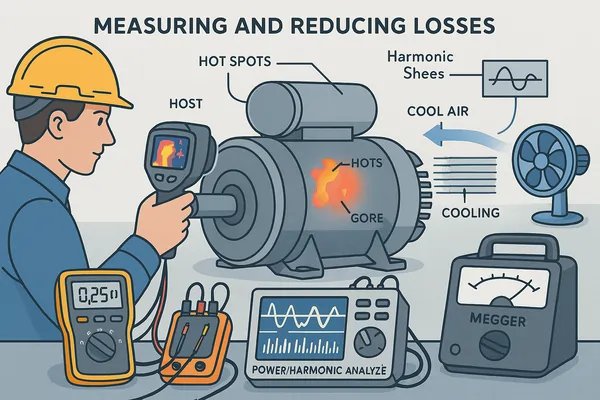

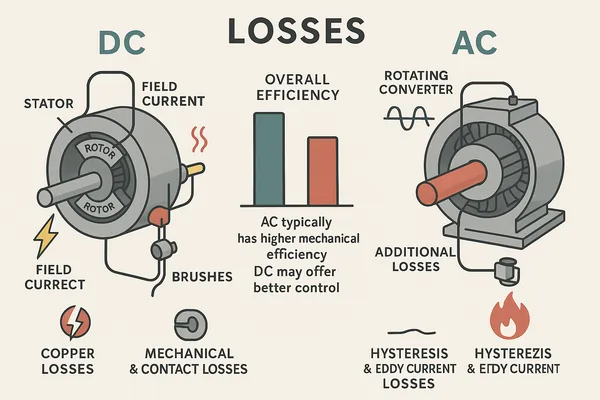

تلفات در سیستمهای میدان DC

در سیستمهای میدان DC، میدان توسط جریان میدان DC ایجاد میشود که از طریق آرمیچر تحریک یا از منابع تغذیه خاص تأمین میگردد. این سیستمها به دلیل راندمان بالاتر در ایجاد میدان ثابت و کنترل دقیقتر، در ژنراتورهای سنکرون بازده مطلوبی دارند. با این حال، تلفات در سیستم میدان DC عمدتاً شامل موارد زیر است:

- تلفات مسی میدان DC: مقاومت در هادیهای سیمپیچی میدان و اتصالات آن، منجر به تلفات حرارتی میشود که با افزایش جریان میدان یا طول سیم افزایش مییابد.

- تلفات هسته: خاص هسته آهنی در روتور است و به دلیل ویژگیهای مغناطیسی و جریانهای گردابی ایجاد میشود. معمولاً نوع میدان ایجاد شده کمتر از سیستم AC است.

- تلفات اتصالهای لغزان (حلقههای لغزان و جاروبکها): در سیستمهای میدان DC، استفاده از حلقهها و جاروبکها ضروری است که خود محل تلفات الکتریکی و مکانیکی میباشند. این تلفات ناشی از مقاومت تماس و اصطکاک میباشند و نقطه ضعف سیستم میدان DC به حساب میآیند.

- تلفات ناشی از سیستمهای تغذیه DC میدان: عملکرد منابع تغذیه DC میدان نیز در ایجاد تلفات غیرمستقیم مؤثر است که باید بهینه شوند.

تلفات در سیستمهای میدان AC

در سیستمهای میدان AC، میدان مغناطیسی به صورت جریان متناوب تأمین میشود. این سیستم از لحاظ ساختاری متفاوت است و تلفات آن معمولاً از نوع زیر است:

• تلفات مسی در سیمپیچی میدان AC: مشابه سیستم DC، اما به دلیل ماهیت متناوب جریان، اثرات پوستی و جریانهای گردابی در سیمها بیشتر است و تلفات اهمی افزایش مییابد.

• تلفات هسته میدان AC: به دلیل تغییرات پیوسته میدان مغناطیسی، تلفات هیسترزیس و جریانهای فوکو (گردابی) در هسته بیشتر از سیستم DC است.

• تلفات اضافی ناشی از اثرات فرکانسی: جریانهای متناوب باعث ایجاد تلفات ناشی از اثرات مغناطیسی غیر خطی و هارمونیکها میشود.

• تلفات مکانیکی کمتر: به علت حذف حلقههای لغزان و جاروبکها، تلفات مکانیکی در سیستم میدان AC معمولاً کمتر است.

• تلفات سیستم کنترل و منابع تغذیه AC میدان: عملکرد منابع تحریک AC نیز میتواند به تلفات اضافه منجر شود.

مقایسه راندمان و تلفات بین سیستمهای میدان DC و AC

• راندمان: سیستم میدان DC معمولاً به دلیل نیاز به حلقههای لغزان و جاروبکها، راندمان کمی پایینتر دارد اما کنترل ولتاژ و میدان را بهتر و دقیقتر انجام میدهد. سیستم میدان AC با حذف حلقهها و جاروبکها، راندمان بالاتری از نظر مکانیکی داشته ولی تلفات هسته و ازدحام جریان گردابی معمولاً در آن بیشتر است.

• نگهداری: سیستم DC به دلیل وجود اجزای مکانیکی متحرک بیشتر، نیاز به نگهداری بیشتر دارد؛ در حالی که سیستم AC نگهداری کمتری میطلبد.

• پایداری و دقت کنترل: سیستم میدان DC به دلیل داشتن ولتاژ میدان ثابت و قابل کنترل، پایداری و دقت بهتری دارد.

• پیچیدگی و هزینه: سیستم AC معمولاً سادهتر و ارزانتر است ولی احتمالاً راندمان کلی پایینتر و نوسانات بیشتر خواهد داشت.

روشهای کاهش تلفات در هر سیستم

روشهای کاهش تلفات در سیستمهای میدان DC و سیستمهای میدان AC به ترتیب عبارتند از:

برای سیستمهای میدان DC

- استفاده از مواد عایقی و هادی با کیفیت بالا برای کاهش مقاومت و افزایش عمر جاروبکها و حلقهها

- طراحی بهینه سیمپیچی با قطر مناسب و کاهش طول هادیها

- استفاده از یاتاقانهای باکیفیت و روانکاری مناسب جهت کاهش تلفات مکانیکی

- بهینه سازی منبع تغذیه DC میدان با رگولاتورهای ولتاژ کارآمد

برای سیستمهای میدان AC

- بهینه سازی طراحی هسته با استفاده از ورقهای لمینت شده با ضخامت کم جهت کاهش تلفات جریانهای گردابی

- استفاده از سیمهای با روکش عایقی مقاوم و کاهش تأثیر اثر پوستی از طریق تمهیدات مهندسی

- بهبود سیستمهای تهویه و خنک کنندگی برای کاهش دمای عملکرد و جلوگیری از افزایش مقاومت

- استفاده از فیلترها و سیستمهای حذف هارمونیک برای کاهش تلفات اضافی ناشی از فرکانسهای غیر اصلی

تستها و اندازهگیریهای مرتبط با تلفات

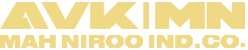

برای تحلیل و کنترل تلفات در سیستمهای میدان برق DC و AC در ژنراتورها، روشهای زیر کاربرد دارند:

- تست مقاومت اهمی و عایقی سیمپیچی میدان: به منظور تعیین مقاومت مسی و سلامت عایقها با استفاده از اهم متر و میگر

- تست حرارتی و ترموگرافی: با دوربینهای مادون قرمز نقاط داغ و افزایش حرارت ناشی از تلفات سیمی و هستهای را شناسایی میکنند

- تست جریان و ولتاژ میدان: با کاوشگرهای دقیق جهت اندازهگیری جریان و ولتاژ میدان و مقایسه با مقادیر استاندارد

- تست یا تحلیل هارمونیکی: برای شناسایی و اندازهگیری هارمونیکها در جریانهای AC و اثرات آن بر تلفات در سیستمهای میدان برق DC و AC در ژنراتورها

- آزمایشات بارگذاری و عملکردی: تستهای عملی ژنراتور تحت بار واقعی یا شبیه سازی شده برای محاسبه دقیق تلفات کلی و مقایسه راندمان

نتیجهگیری

در این مطلی درباره تلفات در سیستمهای میدان برق DC و AC در ژنراتورها بحث کردیم. سیستمهای میدان DC و AC هر کدام دارای تلفات مشخص و چالشهای فنی مربوط به خود هستند که بر عملکرد کلی ژنراتورها تأثیرگذارند. سیستم میدان DC با دقت کنترل بهتر و تلفات مکانیکی بیشتر، سیستم میدان AC با ساده سازی مکانیکی و تلفات هسته و جریان گردابی بیشتر، دو رویکرد متفاوت در تأمین میدان مغناطیسی ژنراتورها محسوب میشوند.

شناخت دقیق تلفات در سیستمهای میدان برق DC و AC در ژنراتورها و به کارگیری روشهای مهندسی برای کاهش آنها، از جمله انتخاب مواد مناسب، بهینه سازی طراحی، استفاده از روشهای نوین خنکسازی و پایش مستمر، میتواند به افزایش راندمان، کاهش هزینههای نگهداری و افزایش طول عمر تجهیزات منجر شود. همچنین تستها و اندازهگیریهای منظم در بهبود عملکرد و شناسایی زودهنگام مشکلات نقش حیاتی دارند.